下面簡單介紹下半導體的雜質和分類:

半導體制造需要一些有機和無機物質參與。此外,由于工藝總是由凈化室的人進行,半導體晶片不可避免地會受到各種雜質的污染。根據污染物的來源和性質,大致可以分為四類:顆粒、有機物、金屬離子和氧化物。

a)氧化物:

暴露在氧氣和水中的半導體晶片表面會形成自然氧化層。這種氧化膜不僅阻礙了半導體制造的許多步驟,還含有一些金屬雜質,在一定條件下會轉移到晶片上形成電缺陷。這種氧化膜的去除通常是通過浸泡在稀氫氟酸中來完成的。

b)顆粒:

顆粒主要是一些聚合物、光刻膠和蝕刻雜質。這種污染物通常吸附在晶片表面,影響器件光刻工藝的幾何圖形形成和電學參數。這類污染物的去除方法主要是通過物理或化學方法對顆粒進行清理,逐漸減小顆粒與晶圓表面的接觸面積,然后去除。

c)金屬:

半導體技術中常見的金屬雜質包括鐵、銅、鋁、鉻、鎢、鈦、鈉、鉀、鋰等。這些雜質的來源主要包括各種容器、管道、化學試劑以及半導體晶片加工過程中的各種金屬污染。經常使用化學方法去除這類雜質,各種試劑和化學物質配制的清洗液與金屬離子反應形成金屬離子絡合物,與晶圓表面分離。

d)有機物:

有機雜質來源廣泛,如人體皮膚油脂、細菌、機油、真空油脂、光刻膠、清洗溶劑等。這類污染物通常會在晶圓表面形成有機薄膜,以防止清洗液到達晶圓表面,導致晶圓表面清洗不徹底,使得清洗后的晶圓表面上金屬雜質等污染物保持完好。此類污染物的去除通常在清潔過程的一開始的步驟進行,主要使用硫酸和過氧化氫。

隨著半導體技術的不斷發展,對工藝技術的要求越來越高,尤其是對半導體晶片的表面質量。主要原因是晶片表面的顆粒和金屬雜質的污染會嚴重影響器件的質量和成品率。在目前的集成電路生產中,由于晶片表面的污染,仍有5以上的材料損失。

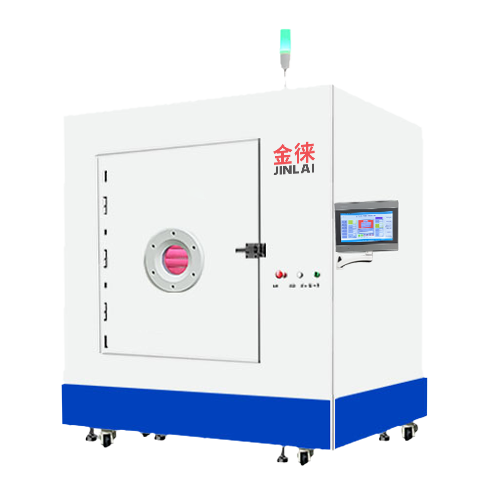

在半導體生產過程中,幾乎每個工序都需要清洗,晶圓清洗的質量對器件性能有著嚴重的影響。正是因為晶圓清洗是半導體制造過程中很重要、頻繁的步驟,其工藝質量將直接影響器件的良率、性能和可靠性,所以國內外各大公司和研究機構一直在不斷研究清洗工藝。等離子清洗作為一種先進的干洗技術,具有綠色環保的特點。隨著微電子工業的快速發展,等離子清洗機在半導體行業得到越來越多的應用。

等離子清洗具有工藝簡單、操作方便、無廢物處理和環境污染等優點。等離子清洗常用于光刻膠去除過程。少量氧氣被引入等離子體反應系統。在強電場的作用下,氧氣產生等離子體,將光刻膠迅速氧化成揮發性氣體,被抽走。這種清洗技術具有操作方便、效率高、表面清潔、無劃痕等優點,有利于保證產品質量。而且不使用酸、堿、有機溶劑,越來越受到人們的重視。

%5