等離子清洗工藝在清洗 LED 支架時的使用大致可以分為幾個層次。首先,晶圓等離子除膠等離子清洗機粘在LED顯示屏的前面。在LED顯示屏用環氧樹脂灌膠的制造過程中,污染物會導致氣泡的發泡率。由于產品的高質量和低壽命,避免在橡膠中形成氣泡也是一個問題。等離子清洗機清洗后,晶圓與基板緊密耦合,氣泡的形成大大減少,散熱率和光輸出率大大提高。其次,等離子清洗機在接線的前面。芯片與基板鍵合后,會在高溫下固化,包括顆粒和氧化物。

市場份額的這種變化是工藝結點縮小的必然結果。根據半導體材料的市場預測,晶圓等離子除膠機器對于一家每月生產 10 萬片晶圓的 20NM DARM 晶圓廠來說,產量下降 1% 將使年利潤從 3000 萬美元減少到 5000 萬美元,從而導致邏輯芯片制造商的虧損增加。此外,減產(低)也增加了對已經很高的制造商的資本支出。因此,工藝優化和控制是半導體材料制造過程中的重中之重,制造商對半導體行業尤其是清洗工藝的需求越來越大。

芯片半導體測試應用的技術要求:芯片納米級工藝,晶圓等離子除膠設備如12或7納米工藝,具有多種結構和取向,因此在芯片或晶圓工藝中不均勻性尤為明顯。同時,Drop Angle Tester還需要拍攝、截圖、光學相機等功能。水滴垂釣器的適用物理特性應能靈敏捕捉到小水滴(1毫升,特細)左右、前后清潔效果不足引起的角度微小變化。用針頭)縮小范圍。角度大小明顯偏離左右角度,說明樣品表面沒有經過大氣等離子清洗機清洗。

如清洗后完全留下。 好東西留在晶圓表面。此類污染物的去除通常在清潔過程的第一步中進行,晶圓等離子除膠設備主要使用鹽酸和過氧化氫。等離子清洗機用于晶圓級封裝的表面處理,以提高產品可靠性等離子清洗機用于晶圓級封裝的表面處理,以提高產品可靠性。晶圓級封裝預處理的目的是去除表面礦物質,減少氧化。 ,增加銅的表面粗糙度,提高產品的可靠性。在工業上,等離子清洗機常用于超凈清洗和表面粗化。

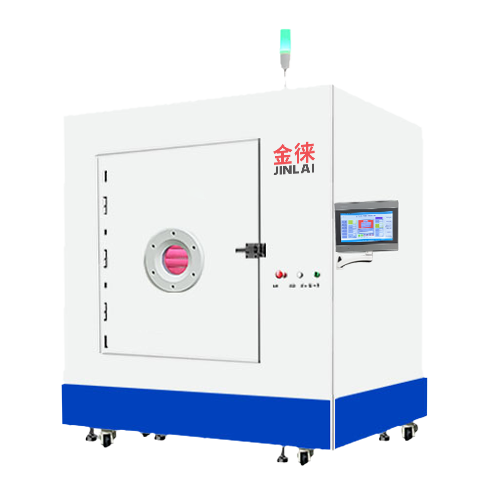

晶圓等離子除膠機器

半導體器件的制備在距晶圓頂部幾微米的范圍內完成,但晶圓厚度通常需要達到 1MM 以確保足夠的機械應力支持。 , 晶片的厚度隨著直徑的增加而增加。晶圓廠將多晶硅熔化,然后在溶液中播種晶體,然后將其緩慢拉出,形成圓柱形單晶硅錠。這是因為硅錠是由晶面的取向決定的。晶種在熔融硅上逐漸形成。原材料,這個過程叫做“成長”。

自動工作臺,也稱為罐式自動清洗設備,是指在化學浴中同時清洗多片晶圓的設備,雖然清洗水平高,適合大批量生產,但其優點是無法達到單晶清洗設備的清洗精度,難以實現當前(上)工藝,滿足整個工藝的參數要求,同時考慮到多片晶圓的低溫等離子清洗,自動清洗站也無法避免相互污染的弊端,刷頭也采用了旋轉噴淋去離子水清洗工藝有合適的調整方法,包括鋸片、磨片、磨片、拋光、研磨等,在CVD和其他工藝,尤其是晶圓拋光后的清洗工藝,使用單晶圓形低溫等離子清洗和自動清洗臺沒有太大區別,但主要區別在于45NM是重點,清洗方式和精度要求簡單來說就是自動清洗臺面就是同時清洗多個零件,背面、斜面、邊緣相互污染。

3、表面活化由于等離子體的作用,材料表面會出現一些活性原子、自由基、不飽和鍵等,這些活性基因與等離子體中的粒子發生反應,發揮表面活化作用,使材料表面活性增加。等離子體表面活化劑在半導體領域的應用: 1.陶瓷封裝 2. 引線鍵合 3. 芯片鍵合預處理 4. 框架表面處理 5. 半導體封裝 6. 晶圓預處理 7. 在焊前處理和IC芯片制造領域,等離子清洗技術已經成為一種不可替代的清洗工藝。我做到了。

從 1995 年到 2003 年以及從 2004 年到 2016 年,它穩定在 20-300 億美元。年價值穩定在30-400億美元,2017-2018年升至55-650億美元。 1992年至2018年,全球半導體設備產業市場規模每年以8%的速度增長,整體呈現漸進式增長趨勢。在邏輯和晶圓代工對先進工藝的投資推動下,SEMI 已將其 2020 年全球半導體出貨量預測修正為 650 億美元。

晶圓等離子除膠

這種氧化膜不僅會干擾半導體制造中的許多步驟,晶圓等離子除膠機器而且它還含有某些金屬雜質,這些雜質會在某些條件下移動到晶圓上并導致電氣缺陷。該氧化膜的去除通常通過浸泡在稀氫氟酸中來完成。等離子表面處理機在半導體晶圓清洗工藝中的應用具有工藝簡單、操作方便、無廢物處理、無環境污染等優點。然而,碳和其他非揮發性金屬或金屬氧化物雜質沒有被去除。