制鞋工序中,大底膠粘劑是有機溶劑的主要來源之一,而大底粘合是使用有機溶劑的主要工藝之一,鞋底材料經過表面處理后,才能使膠粘劑更好的發揮作用。而利用低溫等離子體技術處理鞋底材料,使人們有了不需使用底膠型有機溶劑而獲得更強的膠粘劑附著力的可能。

制鞋工序中,大底膠粘劑是有機溶劑的主要來源之一,而大底粘合是使用有機溶劑的主要工藝之一,鞋底材料經過表面處理后,才能使膠粘劑更好的發揮作用。而利用低溫等離子體技術處理鞋底材料,使人們有了不需使用底膠型有機溶劑而獲得更強的膠粘劑附著力的可能。

當前,世界上各行業生產商都已經意識到環保的重要性,大家都有責任盡量減少生產中有機揮發性化合物(VOCs)的使用和散發。在制鞋工業中,大底與鞋幫的粘合裝配工藝是有機化合物揮發的主要來源之一。盡管有時候我們可以用水性膠黏劑替代有機膠粘劑,但在大底的鹵化工藝中,難以避免的,依然會造成有機化合物的揮發。

制鞋工序中,大底膠粘劑是有機溶劑的主要來源之一,而大底粘合是使用有機溶劑的主要工藝之一。尤其是,鞋底粘接面的清潔和鹵化也需要使用有機溶劑和氯化物(鹵化劑)作為表面處理劑,鞋底材料經過表面處理后,才能使膠粘劑更好的發揮作用。

對TR、橡膠、EVA、PA、PEBA等這些材料來說,外底的粘合面在粘合之前必須徹底預處理,通常預處理的方法包括起毛、剖層、清潔、鹵化等。鞋底預處理的原因在于,運輸或存放中表面污染、成型底上殘留的脫模劑和鞋底材料析到表面來的成分(如增塑劑)。舉個例子,如果材料上含有增塑劑就難以粘連,因為這些添加劑與膠粘劑之間缺乏良好的浸潤能力。另外,這些材料含有的某些內在化學成分也可能使他們與膠粘劑互不相容。

等離子體處理技術對一些較常用的材料已經能夠進行有效的處理,如SBR、TR;因此,目前的重點是針對難度較大的材料展開試驗,如PA與PEBA,這些材料只有經過化學表面處理才能使鞋底與鞋幫之間取得較好的粘接效果。

一般而言,高分子制鞋材料在涂布膠粘劑之前應使用底膠型有機溶劑對其材料表面進行預處理工藝,是為了利用化學反應在材料表面引發可控性降解,從而與膠粘劑之間形成化學鍵或極性鍵,以增加其熱粘附性。

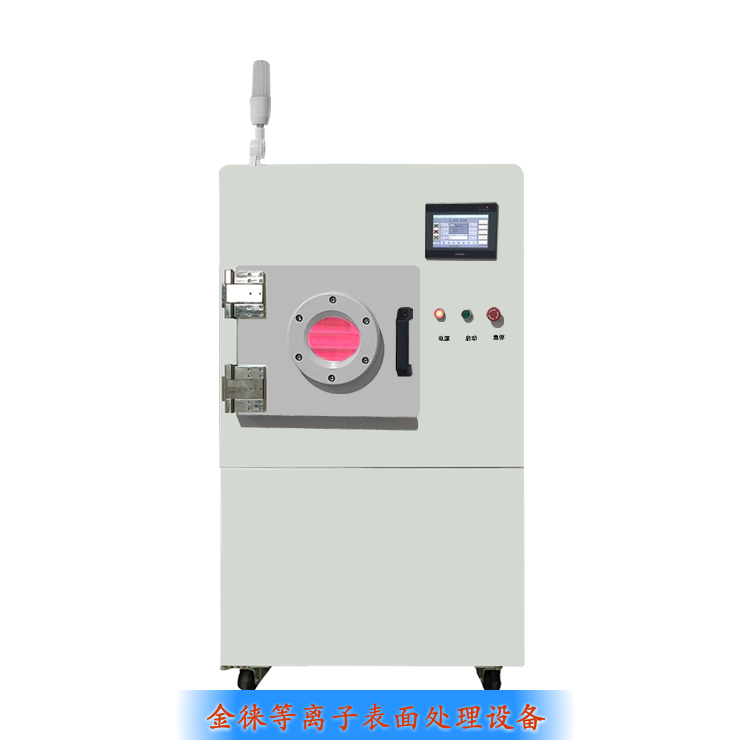

眾所周知,等離子體是由部分電子被剝奪后的原子及原子被電離后產生的正負電子組成的離子化氣體狀物質,它是除去固、液、氣外,物質存在的第四態。它呈現出高度激發的不穩定態,其中包括離子(具有不同符號和電荷)、電子、原子和分子。在自然界里,熾熱爍爍的火焰、光輝奪目的閃電、以及絢爛壯麗的極光等都是等離子體作用的結果。對...

1K漆附著力2K.jpg)

.jpg)

.jpg)

.jpg)

.jpg)