第五步,硅片plasma表面清洗機器成型技術,塑料封裝,覆蓋芯片。第六步,去除毛刺,使外觀更美觀。第七步,切排骨根據設計要求設計尺寸,完成產品的沖裁和分離,完成銷釘,為后續工序提供半成品。焊錫打碼流程的第八步是展示產品規格,比如廠家,展示他們的ID信息。在現階段半導體封裝技術的基本工藝流程中,硅片減薄技術主要包括研磨、研磨、化學機械拋光、干法拋光、電化學腐蝕、等離子增強化學腐蝕、濕法腐蝕和大壓力。

光束的長度取決于放電功率的大小和數量。的進氣口。使用大氣高頻冷等離子體設備蝕刻單晶硅的過程表明: (1) 蝕刻速率與輸入功率幾乎成線性比例,硅片plasma表面清洗機器蝕刻速率與基板成正比。溫度也幾乎呈線性上升。 (2)等離子體對硅的淺刻蝕具有優良的選擇性,刻蝕步驟具有優良的均勻性和各向異性。 (3)由于實驗是在常壓下進行的,因此減少了真空等離子體等對硅片表面的損傷。但是,由于是在常壓下工作,因此存在蝕刻速度下降、負載影響等問題。

一種常見的制備工藝是用硝酸和氫氟酸按特定比例對多晶硅電池表面進行起絨,硅片plasma活化機在硅片表面形成一層多孔硅。多孔硅充當吸雜(中心)中心,延長光載流子的壽命并降低反射系數。然而,多孔硅結構松散且不穩定,具有較高的電阻和表面復合率。冷等離子體快速粒子與電池片表面碰撞的同時,使絨面加工更加細致有序,同時表面結構更加穩定。 ,并且復合(介質)可以減少。) 心一代。

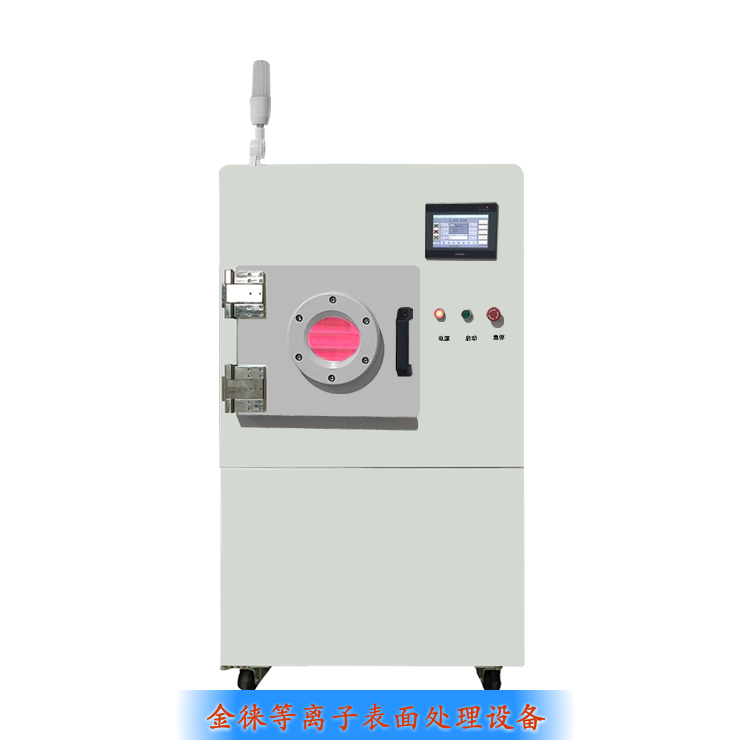

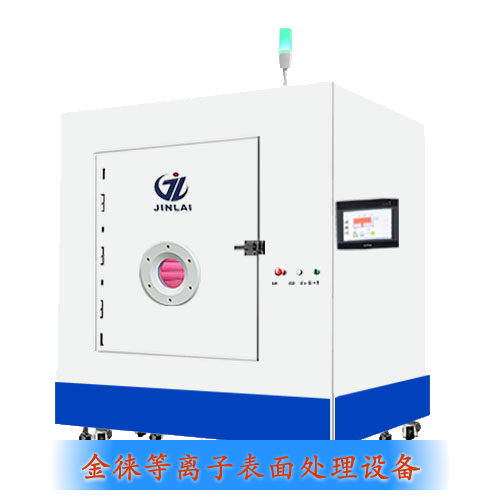

在真空室中,硅片plasma表面清洗機器高頻電源在恒壓下產生高能混沌等離子體,與清洗后的產品表面碰撞。達到清潔的目的。一般來說,清洗/蝕刻意味著去除干擾物質。清潔效果的兩個例子是去除氧化物以提高釬焊質量,以及去除金屬、陶瓷和玻璃、陶瓷和塑料(聚丙烯、聚四氟乙烯等)塑料表面的有機污染物。...

.jpg)

.jpg)