3.可以選擇和引入不同的工藝氣體,線材附著力標準并且可以使用不同的等離子體特性來實現工藝目標。當然,低溫真空等離子加工設備的方法也有一些弊端。當需要抽真空時,在線方式不易實現,不適用于線材或管狀硅橡膠制品。硅橡膠在常壓等離子加工機中的加工特點: 1. DBD介質阻擋放電等離子處理機對硅橡膠的處理:這種處理方法更適用于薄膜和片材,因為它通常需要硅橡膠材料的形狀和厚度。異形硅橡膠。

線材附著力標準.jpg)

在某些情況下,線材附著力標準彎曲應力會導致粘合劑破裂或失去粘合強度。影響引線鍵合的因素包括封裝設計、引線布局、引線材料和尺寸、模塑料特性、引線鍵合工藝和封裝工藝。影響引線彎曲的引線參數包括引線直徑、引線長度、引線斷裂負載和引線密度。基本偏移底座偏移是指支撐芯片的載體(芯片底座)的變形和偏移。如果模塑料在模腔上方和下方的流動不均勻,則模塑料會偏移底座并導致底座移動。

等離子高頻功率等離子體技術制備催化劑具有操作簡便、工藝流程短、能耗低、催化劑交換過程直觀易控、清潔無污染等優點。未來結合等離子體和催化劑的潛在價值是巨大的,線材附著力不夠需要進一步的研究來優化它們。。等離子工業清洗機IC封裝過程中等離子清洗的工藝優化:IC封裝的形式有很大的不同,不斷發展變化,但制造過程是10個晶圓切割,芯片放置,機架。大致可以分為線材內部粘合和密封。

在某些情況下,線材附著力不夠彎曲應力會導致粘合劑破裂或失去粘合強度。影響引線鍵合的因素包括封裝設計、引線布局、引線材料和尺寸、模塑料特性、引線鍵合工藝和封裝工藝。影響引線彎曲的引線參數包括引線直徑、引線長度、引線斷裂負載和引線密度。基本偏移底座偏移是指支撐芯片的載體(芯片底座)的變形和偏移。如果模塑料在模腔上方和下方的流動不均勻,則模塑料會偏移底座并導致底座移動。

線材附著力標準

線材附著力標準.jpg)

IC半導體在集成電路封裝行業面臨的挑戰:芯片鍵合不足、線材連接強度不足,這些都可以通過等離子清洗技術來改善和解決。

這種結構通常將許多單面或雙面微帶柔性PCB的兩端粘合在一起,但其中心部分不粘合在一起,因而具有很高的柔性。為了具有高度的柔性,可以在線材層上使用薄的、合適的涂層,如聚酰亞胺,而不是較厚的層壓覆蓋層。絕緣撓性基板成品這類是在絕緣撓性基板上制作的,成品末端可彎曲。這類多層FPC是由柔性絕緣材料制成,如聚酰亞胺薄膜,疊層后失去固有的柔性。

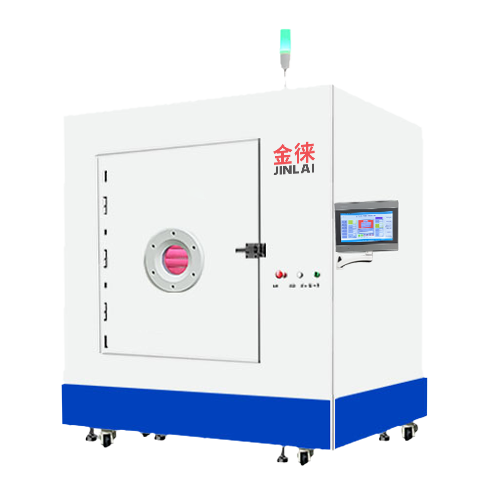

線材打碼等離子清洗機等離子表面處理機本身就是一個非常環保的設備,它不會造成污染,處理過程不會造成污染,可以實現全自動生產和成本結合生產線,越來越省錢。 & EMSP; & EMSP; 等離子清洗機應用非常廣泛,也可以用于表面清潔和不規則物體的表面活化。廣泛應用于汽車行業、塑料行業、COG粘接工藝等領域。表面處理。

2 大氣射流等離子放電等離子體處理硅橡膠 大氣射流等離子對硅橡膠線材、管材和局部的處理很適合,而且容易搭配自動化流水線,但是噴射出來的等離子溫度比較高,所以要找準處理高度和處理速度,否則很容易燒焦硅橡膠產品。。氣體放電和等離子體物理的主要研究是十九世紀和二十世紀之交開始的。

線材附著力標準.jpg)

線材附著力小調節錐度嗎

2、清除金屬線材等表面的油污及其它物質:利用常壓等離子處理機表面處理處理金屬材料,線材附著力不夠可以去除材料表面的納米級油污、氧化物和水銹等物質,由于常壓等離子清洗機具有高效、易操作等優點,所以在這方面比較常用,而對于線材類的處理,則可采用DBD常壓介質阻隔式常壓等離子處理機進行處理。。